Sol en résine : guide des applications et avantages

Introduction

La résine époxy a gagné en popularité grâce à son mélange singulier de résistance, d’hygiène et de liberté créative. Elle répond à des besoins variés, de l’atelier technique à la cuisine moderne, en passant par l’entrepôt à fort trafic. Pour choisir et réussir un projet, il faut comprendre la matière, évaluer les contraintes du support, et planifier une mise en œuvre rigoureuse.

Plan de l’article

– Les fondamentaux de l’époxy et les performances mesurables

– Avantages et limites face aux alternatives courantes

– Usages, styles et inspirations

– Mise en œuvre, conditions de chantier et coûts

– Choisir, entretenir et réussir son projet (conclusion)

Les fondamentaux de l’époxy et les performances mesurables

La résine époxy est un système bicomposant qui durcit par réaction chimique entre une base époxyde et un durcisseur amine. Une fois polymérisée, elle forme un réseau dense, adhérent et peu poreux. Cette structure explique sa résistance à l’abrasion, sa tenue chimique et sa longévité en milieu exigeant. En pratique, l’époxy s’applique en couches successives, du primaire d’adhérence au film de finition, parfois complétées par un quartz coloré, des paillettes décoratives, ou une couche autolissante. Quand on parle de performance, il est utile d’aller au-delà du discours et de regarder des valeurs concrètes, issues de fiches techniques et de normes sectorielles.

Quelques ordres de grandeur observés sur des systèmes de qualité professionnelle:

– Dureté Shore D souvent comprise entre 80 et 85 pour un film de 1 à 3 mm.

– Résistance à la compression fréquemment supérieure à 70 MPa, avec une bonne résilience sous chariots.

– Résistance chimique intéressante face aux huiles, carburants, solutions alcalines diluées et certains acides.

– Épaisseur typique: 0,5 à 5 mm selon l’usage (film mince, autolissant, mortier quartzé).

– Temps de recouvrement: 8 à 24 h selon température et formulation; durcissement total jusqu’à 7 jours.

Le succès d’un sol époxy dépend aussi du support. Une dalle béton saine, poncée et aspirée, avec un taux d’humidité résiduelle inférieur à 4 % (mesuré au CM) favorise l’adhérence. La norme EN 13813 sert de repère européen pour les chapes et produits de sol; compléter avec des recommandations fabricants aide à valider épaisseurs, profils d’ancrage et calendriers de mise en service. Du sol époxy industriel aux finitions effet marbre, ces revêtements s’adaptent aussi bien aux usages professionnels qu’aux environnements exigeants. Autrement dit, la même chimie peut servir une logistique intensive ou un salon où la lumière révèle une brillance profonde, à condition de respecter la préparation et la technique.

Avantages, limites et comparaison avec les alternatives

Pourquoi choisir une résine époxy plutôt qu’un carrelage, un béton poli ou un revêtement PVC? D’abord, parce que l’époxy crée une surface continue, facile à nettoyer, sans joints où s’accumulent poussières et micro-organismes. Elle affiche une forte résistance à l’abrasion, une bonne tenue aux taches et offre de nombreuses finitions, du mat au brillant. Côté usage, l’époxy supporte bien les zones à trafic chariot, les ateliers mécaniques et les pièces de vie soumises aux éclaboussures ou aux passages répétés. La personnalisation est un atout discret: effets mouchetés, teintes unies sobres, ou rendu autolissant qui capte la lumière.

Comparaison rapide avec des alternatives courantes:

– Carrelage: très durable, mais joints à entretenir; remplacement local possible, pose plus longue.

– Béton poli/béton ciré: minéral et contemporain, sensible aux taches sans protection; entretien périodique requis pour conserver l’éclat.

– Revêtements PVC/LVT: pose rapide, large choix décoratif; sensibilité à la chaleur ponctuelle et à certains solvants.

– Polyuréthane (PU): élasticité supérieure et meilleure résistance UV; souvent choisi pour zones sportives ou écoles.

Limites à connaître pour un choix serein:

– Sensibilité aux UV sur certaines époxys, avec risque de jaunissement; on peut prévoir un vernis PU de finition pour stabiliser la teinte.

– Conditions de chantier déterminantes: température idéale entre 10 et 25 °C, support sec, point de rosée maîtrisé pour éviter la blush amine.

– Risque de glissance sur finitions très lisses; des charges antidérapantes transparentes ou minérales corrigent cet aspect.

– Émissions: privilégier des systèmes à faibles COV et respecter l’aération pendant et après la pose.

En coût global, l’époxy est souvent compétitive lorsqu’on inclut longévité et maintenance limitée. Les économies se voient sur le nettoyage simplifié, la raréfaction des réparations de joints et l’aspect protéiforme qui évite des reprises décoratives. Dans une optique rationnelle, l’époxy s’illustre par un équilibre convaincant entre protection, hygiène et liberté esthétique, sans surenchère.

Usages, styles et inspirations: de l’atelier à la pièce à vivre

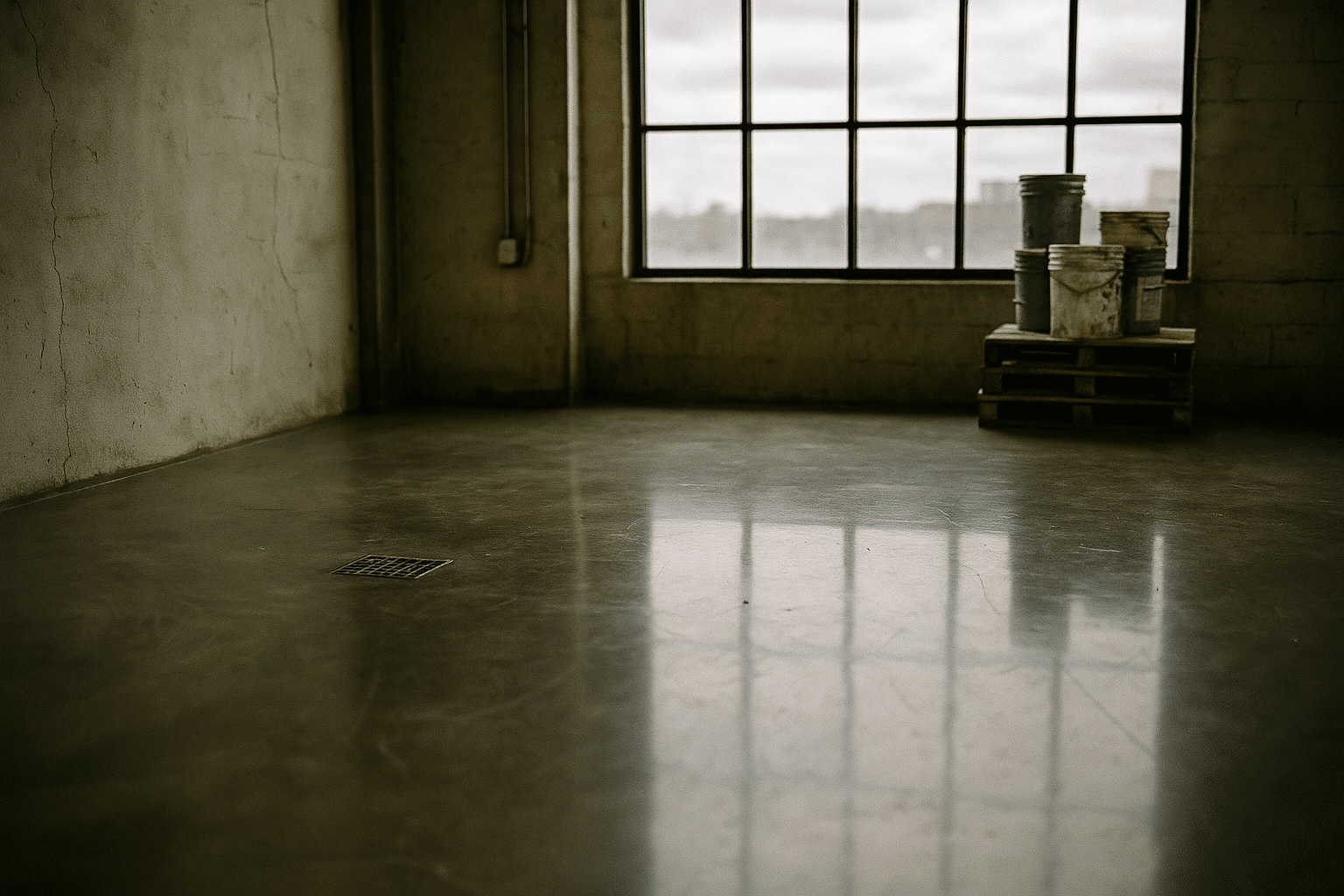

La résine époxy s’exprime dans des contextes variés. En milieu professionnel, elle protège les sols des ateliers mécaniques, des entrepôts et des espaces agroalimentaires, où la propreté, la résistance chimique et la sécurité antidérapante sont prioritaires. Dans le tertiaire, elle se retrouve dans les halls, les salles d’exposition et certains bureaux qui misent sur un rendu contemporain et une acoustique améliorée par des systèmes multicouches. À la maison, elle séduit dans les cuisines ouvertes, les salles de jeux, les garages et, parfois, les salons qui recherchent un contraste subtil avec des matériaux naturels comme le bois ou la pierre.

Côté esthétique, la palette est large:

– Unis satinés pour un rendu sobre qui valorise le mobilier.

– Flakes décoratifs pour masquer visuellement poussière et micro-rayures du quotidien.

– Quartz colorés pour antidérapance et textures discrètes.

– Effets marbrés ou nuagés pour une allure minérale organique, sans joints visibles.

Ce jeu stylistique s’accompagne d’exigences techniques: pour des zones humides, on renforce l’adhérence; pour des laboratoires, on vise une tenue chimique précise; pour un garage, on soigne la résistance aux pneus chauds et aux hydrocarbures. L’épaisseur et la composition se calibrent donc selon l’usage réel. Du sol époxy industriel aux finitions effet marbre, ces revêtements s’adaptent aussi bien aux usages professionnels qu’aux environnements exigeants. Cette polyvalence se constate autant sur un quai de chargement soumis aux chocs répétés que dans une entrée d’appartement où la lumière rasante révèle des nuances pigmentaires délicates. Avec un minimum d’entretien, le sol conserve son éclat, tandis que sa continuité visuelle agrandit l’espace et facilite la circulation.

Mise en œuvre, conditions de chantier et coûts maîtrisés

Une pose réussie commence par un diagnostic du support. On mesure l’humidité (objectif: ≤ 4 % CM), on vérifie la planéité, on repère fissures et joints de dilatation. Vient ensuite la préparation mécanique: ponçage ou grenaillage pour créer un profil d’ancrage et ouvrir les pores du béton. Après aspiration minutieuse, on applique un primaire compatible, parfois chargé de quartz pour combler micro-porosités. Puis, selon le système choisi, on installe une couche autolissante, un mortier quartzé, ou des couches filmogènes croisées au rouleau. Chaque étape requiert un respect strict des temps d’attente pour éviter bulles, blanchiment ou manques d’adhérence.

Repères pratiques pour le chantier:

– Température ambiante: 10–25 °C; éviter la condensation (point de rosée).

– Hygrométrie: modérée; aérer sans poussière volante.

– Outillage: mélangeur à vitesse lente, lisseuse crantée, rouleau débulleur, semelles à clous pour circulation sur frais.

– Sécurité: gants, lunettes, masque; respecter les fiches de données de sécurité.

– Délais: circulable léger en 24 h selon produit; résistance finale après 5 à 7 jours.

Côté coût, les fourchettes varient selon préparation et épaisseur: un film mince peut rester contenu, tandis qu’un mortier quartzé antidérapant sur surface abîmée implique plus d’heures et de matière. Des chiffres indicatifs souvent observés:

– Filmogène décoratif: budget modéré par m², adapté aux surfaces saines.

– Autolissant 2–3 mm: coût moyen, rendu très uniforme et facile d’entretien.

– Mortier quartzé ≥ 4 mm: budget supérieur, excellente tenue mécanique et antidérapante.

Un détail crucial: la planification. On protège plinthes et seuils, on prévoit cheminements pour éviter de marcher sur le frais, et on anticipe les interfaces (portes, nattes phoniques, joints structuraux). La patience paie; entre un support correctement ouvert et un mélange homogène, la surface finale gagne en régularité, et le chantier s’achève sans retouches lourdes.

Choisir, entretenir et réussir son projet (conclusion)

Choisir un sol époxy revient à aligner usage, esthétique et contraintes du lieu. Pour un garage ou un atelier, on priorise résistance mécanique et antidérapance; pour un séjour, on vise un autolissant calme, facile à vivre; pour des locaux techniques, on cible la tenue chimique et les teintes de sécurité. La grille de décision peut s’appuyer sur trois axes:

– Le support: état, humidité, planéité, présence de remontées capillaires.

– Le service attendu: trafic, charges roulantes, exposition UV, agents chimiques.

– L’esthétique et l’entretien: brillance, texture, coloris, fréquence de nettoyage.

En entretien courant, un détergent neutre, de l’eau tiède et une autolaveuse ou un balai microfibre suffisent le plus souvent. On évite les abrasifs agressifs et on prévoit, si besoin, un rafraîchissement de vernis après plusieurs années sur zones à fort trafic. Pour renforcer l’adhérence, des micro-additifs transparents se mélangent à la dernière couche. Sur le plan environnemental, opter pour des formules à faibles COV et une préparation mécanique plutôt que chimique réduit l’empreinte globale, tout en améliorant la qualité de l’air intérieur après pose.

Du sol époxy industriel aux finitions effet marbre, ces revêtements s’adaptent aussi bien aux usages professionnels qu’aux environnements exigeants. Cette continuité d’usage aide les propriétaires, architectes et gestionnaires de sites à imaginer des espaces cohérents du local technique au showroom. Si vous privilégiez une approche méthodique — diagnostic, préparation, choix du système, respect des temps — vous gagnez en fiabilité et en sérénité d’exploitation. Au final, la résine époxy se distingue par un rapport robustesse/entretien/esthétique très convaincant, capable d’accompagner durablement les projets résidentiels et professionnels sans promesses démesurées.